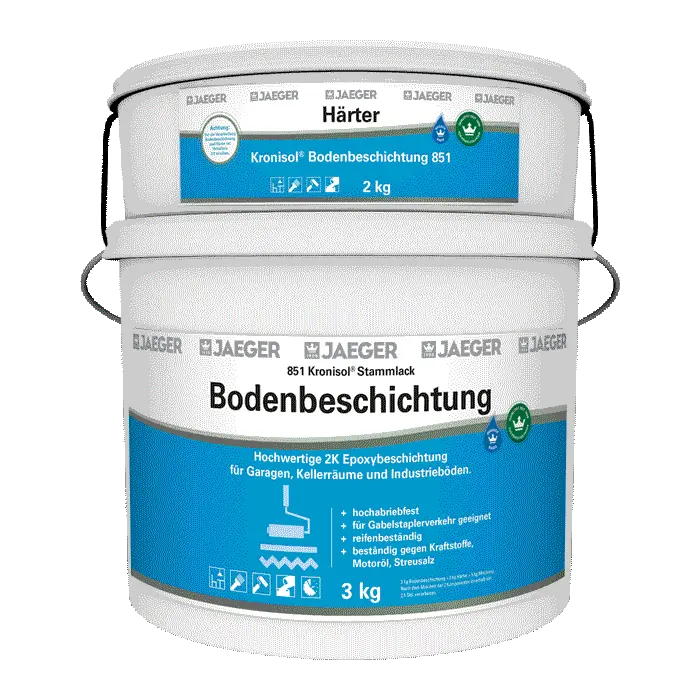

Kronisol® Bodenbeschichtung 851

Bodenbeschichtung für Garagenböden

- Hochabriebfest

- Weitgehend beständig gegen Wasser, Benzin und Dieselkraftstoff, Streusalz, verdünnte Laugen, schwache Säuren und Haushaltsreiniger

- Wasserverdünnbar

- Reifenfest – keine Weichmacherwanderung nach Durchhärtung

Hochwertige Garagenbodenfarbe für strapazierte und belastete Böden und Wandflächen aus Beton, Zementestrich und Gußasphalt (nur Innenräume), Faserzement, Garagensiegel. Für außen nur bedingt geeignet, da geringe Farbtonveränderungen und Kreidungserscheinungen bei UV- und Witterungseinflüssen möglich.

Untergrund

Beton, Zementestrich, Faserzement, Garagensiegel, Holzplatten. Jede Beschichtung kann nur so gut sein, wie der Untergrund, auf dem sie aufgebracht wird. Auf mangelhaftem Untergrund kann auch die beste Beschichtung die gestellten Anforderungen nicht dauerhaft erfüllen.

Untergrundvorbehandlung

Beton sollte vor Beginn der Anstricharbeiten mindestens 4-6 Wochen alt sein. Der Untergrund muss zudem trocken, sauber, fettfrei und tragfähig sein. Beton und Zementputz müssen eine ausreichende Saugfähigkeit besitzen, damit die Haftung gesichert ist. Im Zweifel Fachmann zu Rate ziehen! Hierzu Untergrund vor der Beschichtung reinigen und dann anrauen (maschinell anschleifen, sandstrahlen oder ansäuern), um ausreichende Haftung und Saugfähigkeit zu gewährleisten.

Sauberkeit des Untergrunds

Bereits benutzte, ölige oder anderweitig verschmutzte Betonflächen sind durch Reinigen mit Jaeger Reiniger 080 oder anderen hochwertigen alkalischen Reinigungsmitteln zu reinigen und anschließend mit viel Wasser oder dem Dampfstrahlgerät nachzuwaschen. Flächen dann gut trockenen lassen, anschleifen und beschichten. Bei tiefgehenden Verunreinigungen sind entsprechende Sanierungen anzuwenden (ggf. verunreinigten Untergrund abtragen und durch neuen Belag ersetzen).

Video | Garagenboden selbst beschichten - Der Wandprofi erklärt

Tragfähigkeit des Untergrunds prüfen

Ritzprüfung mit scharfer Klinge (z.B. Abbruch-Messer) über min. 30 cm Länge, unter normalem Handdruck. Es dürfen sich keine merklichen Teile ablösen lassen, die Ritzspurtiefe darf 0,5 mm nicht überschreiten. Lose und sandende Schichten sowie Sinter- und Zementleimschichten sind durch Sandstrahlen oder mechanisches Aufrauen vollständig zu entfernen. Risse in der zu beschichtenden Fläche sind zu schließen.

Sinterschicht

Anreicherung mineralischer Bindemittel an der Oberfläche. Sinterschichten sind glashart und nicht tragfähig, ein nachfolgender Anstrich wird bei Belastung zusammen mit der Sinterschicht abplatzen. In trockenem Zustand sind Sinterschichten erkennbar durch Oberflächenglanz und geringe Saugfähigkeit. Zur Prüfung ankratzen oder anschleifen und anschließend mit wenig Wasser benetzen. Bei Dunkelfärbung der Kratz- bzw. Schleifspur liegt eine Sinterschicht vor.

Altanstrich

Nicht tragfähige Altbeschichtung entfernen (erkennbar an der gezackten Spur der Lackränder, Prüfung mittels Kratzprobe bzw. Gitterschnitt & Klebeband-Test: Bei Einschneiden eines Gitters mit ca. 2 mm Maschenweite darf sich beim Aufkleben und anschließendem Abziehen eines Klebebandes kein Lack vom Untergrund lösen). Tragfähige Altanstriche anschleifen und gut reinigen. Bei Altanstrichen aus PVC- Flüssigkunststoff mit geeignetem Haftvermittler, z.B. mit Kronen® Isoliergrund 321 grundieren.

Saugfähigkeit des Untergrunds

Beim Aufsetzen eines Wassertropfens auf den sauberen und staubfreien Untergrund wird der glänzende Wasserfilm auf einer normal saugenden Oberfläche während 15 – 60 Sek langsam aufgenommen und färbt die Oberfläche dunkler.

Zu geringe Saugfähigkeit

Kein Eindringen in die Oberfläche bzw. Wasser perlt ab. -> Boden abschleifen, bis ausreichende Saugfähigkeit gegeben ist.

Liegt ein sehr harter, schwer schleifbarer Untergrund vor ist der Boden z.B. mittels Zitronensäurelösung anzusäuern, um die erforderliche Rauigkeit herzustellen. Anschließend mit Wasser gut nachwaschen.

Zu starke Saugfähigkeit

Bei Benetzung mit Wasser rasche Wasseraufnahme und schnelle Dunkelfärbung (<15 Sek., vgl. „Löschblatt-Effekt“). -> Stark bzw. ungleichmäßig saugende Untergründe sind durch Grundierung mit Kronisol 851, um 20% mit Wasser verdünnt, zu egalisieren. Alternativ empfehlen wir den Einsatz der Kronalit® Epoxy-Grundierung 863.

Trockenheit des Untergrunds

Der Untergrund muss trocken sein (bei Abdeckung mit Folie darf sich kein Kondenswasser bilden). Rückseitige Feuchtigkeitseinwirkung (Grundwasser) beeinträchtigt die Haftung und kann zur Blasenbildung führen.

Verarbeitung

Stammlack und Härter mischen, danach ggf. verdünnen. Nur die Menge anmischen, die sich in der angegebenen Topfzeit verarbeiten lässt. Bodenbeschichtung streichen oder walzen. Temperatur (Luft, Boden) muss während der Verarbeitung und der Trockenzeit mind. 12ºC betragen. Verarbeitungstemperatur über 30°C vermeiden. Verarbeitung nur unter trockenen Bedingungen, hohe rel. Luftfeuchtigkeit über 65 % kann zu Trocknungsverzögerungen führen. Für gute Durchlüftung sorgen, um Feuchtestau zu vermeiden.

Achtung: Das Ende der Topfzeit ist optisch nicht erkennbar. Überschreitung dieser Zeit führt zu Glanzgrad- und Farbtonveränderungen sowie zu niedrigeren Festigkeiten und Haftungsverlust mit dem Untergrund.

Technische Details

Topfzeit: (Bei 20ºC) 2,5 Std.

Verdünnung/Werkzeugreinigung: Mit Wasser. Werkzeuge mit Seifenwasser sofort nach Beendigung der Arbeit, evtl. nachwaschen mit Universalverdünnung.

Trocknung: (bei 20ºC/55% r.F.)

Staubtrocken ca. 1 Std.

Überstreichbar ca. 24 Std.

Nach 7 Tagen belastbar

Mit gummibereiften Fahrzeugen u.ä. nach 10 Tagen

+ Bodenbeschichtung: Hier finden Sie Tipps zur Untergrundprüfung und Untergrundvorbereitung

Garagenböden streichen - Hier ist eine gründliche Vorbehandlung notwendig

Garagenböden sind oft einer vielfältigen Belastung ausgesetzt. Neben der mechanischen Beanspruchung durch das Fahrzeuggewicht kommt noch die Belastung durch die Reifen, deren Alterungsschutzmittel zu Flecken in der Beschichtung führen können. Die Belastung erstreckt sich hauptsächlich auf den Bereich der Fahrspuren und der Standplätze.

Um eine langlebige Beschichtung zu erhalten, ist es wichtig, dem Untergrund eine erhöhte Aufmerksamkeit zu schenken. Eine Beschichtung kann nur dann belastbar und langlebig sein, wenn der Untergrund

- eine hohe Festigkeit hat (tragfähig ist)

- angeraut ist

- eine leichte Saugfähigkeit besitzt

- frei von jeglichen Verschmutzungen / Staub ist.

Produktdaten

Ergiebigkeit

| Streichen/Rollen | Spritzen |

|---|---|

| 4-6 m²/kg |

Artikelnummer/Farbton

| Artikelnummer | Farbton |

|---|---|

| 851-0095 | Steingrau, ca. RAL 7030 |

| 851-0094 | Kieselgrau, ca. RAL 7032 |

Gebindegröße/Kartoninhalt

| Gebindegröße | Kartoninhalt |

|---|---|

| 5 kg | 1 |